- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Metodi di produzione snella nell'elaborazione PCBA

2024-12-23

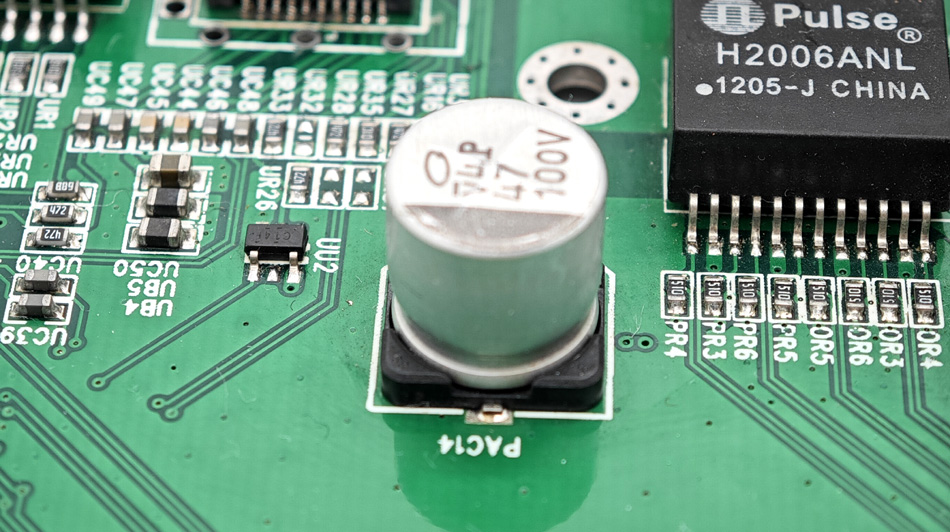

Nell'industria manifatturiera elettronica moderna, PCBA (Gruppo a circuito stampato) L'elaborazione è un processo complesso e delicato. Al fine di migliorare l'efficienza della produzione, ridurre i costi e garantire la qualità del prodotto, sempre più impianti di elaborazione PCBA hanno iniziato ad adottare metodi di produzione snella. Questo articolo introdurrà i concetti di base della produzione snella ed esplorerà la sua applicazione specifica nell'elaborazione PCBA.

1. Concetti di base di produzione snella

La produzione snella è nata dalla Toyota Motor Corporation in Giappone. Il suo concetto fondamentale è migliorare l'efficienza della produzione e la qualità del prodotto attraverso l'eliminazione dei rifiuti, il miglioramento continuo e la piena partecipazione. La produzione snella sottolinea i seguenti aspetti:

Eliminare i rifiuti: identificare ed eliminare le attività che non aggiungono valore nel processo di produzione.

Miglioramento continuo: migliorare il processo di produzione attraverso piccoli miglioramenti continui.

Partecipazione completa: incoraggiare tutti i dipendenti a partecipare al miglioramento e all'innovazione.

Nell'elaborazione PCBA, questi concetti di produzione snella possono migliorare efficacemente l'efficienza della produzione e la qualità del prodotto.

2. Eliminare i rifiuti

NelElaborazione PCBAProcesso, i rifiuti comuni includono inventario eccessivo, sovrapproduzione, tempo di attesa, trasporto, sovraprocesso, prodotti difettosi e azioni ridondanti. Applicando metodi di produzione snella, questi rifiuti possono essere identificati ed eliminati.

2.1 Gestione dell'inventario

Attraverso una gestione accurata dell'inventario e le previsioni della domanda, i rifiuti causati da un inventario eccessivo possono essere ridotti. Nell'elaborazione PCBA, la ragionevole gestione dell'inventario può non solo ridurre i costi di inventario, ma anche migliorare il turnover di capitale.

2.2 Equilibrio di produzione

Evita la sovrapproduzione e gli sprechi di risorse organizzando ragionevolmente piani di produzione. Nell'elaborazione PCBA, il sistema Kanban può essere utilizzato per controllare il ritmo di produzione, garantire che la produzione corrisponda alla domanda ed eviti gli sprechi di risorse.

2.3 Ottimizzazione del processo

Ridurre i tempi di attesa e il trasporto ridondante analizzando il processo di produzione. Ogni collegamento nell'elaborazione PCBA dovrebbe essere il più strettamente connesso possibile per ridurre i tempi di attesa intermedi, migliorando così l'efficienza della produzione complessiva.

3. Miglioramento continuo

Lean Production enfatizza il miglioramento continuo e ottimizza il processo di produzione attraverso piccoli miglioramenti continui. Nell'elaborazione PCBA, il ciclo PDCA (piano-do-check-act) può essere utilizzato per un miglioramento continuo.

3.1 Piano

Sviluppare un piano di miglioramento e determinare gli obiettivi e le misure di miglioramento. Ad esempio, analizzando il tasso difettoso, identificare i problemi chiave e formulare misure di miglioramento.

3.2 Esecuzione (do)

Attuare il piano di miglioramento e condurre esperimenti e applicazioni su piccola scala. Nell'elaborazione PCBA, è possibile selezionare una linea di produzione o un batch per i test per verificare l'efficacia delle misure di miglioramento.

3.3 Controlla (controllo)

Valuta l'effetto di miglioramento e analizzare i dati e i risultati. Se l'effetto di miglioramento è significativo, può essere promosso e applicato su una scala più ampia.

3.4 Azione (ACT)

Riassumi le lezioni apprese, ottimizza ulteriormente le misure di miglioramento e garantisce la stabilità a lungo termine dell'effetto di miglioramento.

4. Partecipazione completa

Lean Production enfatizza la piena partecipazione e incoraggia tutti i dipendenti a partecipare al miglioramento e all'innovazione. Nell'elaborazione PCBA, la piena partecipazione può essere ottenuta nei seguenti modi:

4.1 Formazione e motivazione

Attraverso la formazione, migliorare le capacità e la consapevolezza dei dipendenti e motivare i dipendenti a partecipare attivamente ai miglioramenti. Tenere regolarmente corsi di formazione e seminari per condividere esperienze di successo e migliori pratiche.

4.2 lavoro di squadra

Stabilire un team incrociato per risolvere congiuntamente problemi nella produzione. Attraverso il lavoro di squadra, puoi fare brainstorming e trovare soluzioni più efficaci.

4.3 Suggerimenti e feedback

Stabilire un meccanismo di suggerimento e feedback per incoraggiare i dipendenti a dare suggerimenti per il miglioramento. Nell'elaborazione PCBA, è possibile impostare una scatola di suggerimenti o tenere riunioni regolari dei dipendenti per ascoltare le opinioni e i suggerimenti dei dipendenti.

Conclusione

L'applicazione di metodi di produzione snella nell'elaborazione PCBA può migliorare efficacemente l'efficienza della produzione, ridurre i costi e garantire la qualità del prodotto. Eliminando i rifiuti, il miglioramento continuo e la piena partecipazione, gli impianti di elaborazione della PCBA possono ottimizzare i processi di produzione e migliorare la competitività del mercato.

-

Delivery Service

-

Payment Options