- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

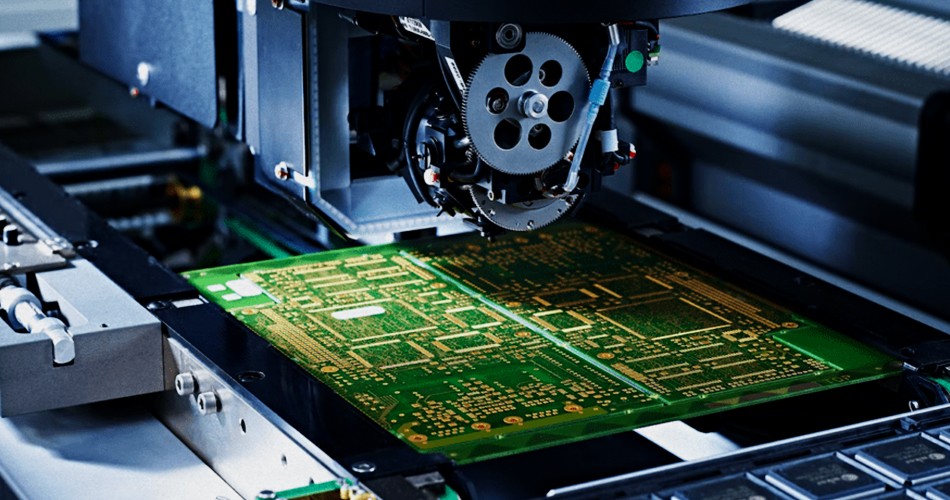

Controllo dell'ambiente di produzione nell'elaborazione PCBA

2025-02-06

Durante il processo di elaborazione PCBA (Gruppo a circuito stampato), il controllo dell'ambiente di produzione ha un impatto vitale sulla qualità del prodotto e sull'efficienza della produzione. Un buon ambiente di produzione può garantire la qualità dei componenti elettronici e della saldatura, ridurre il tasso di difetto e migliorare l'affidabilità e la stabilità dei prodotti. Questo articolo discuterà in dettaglio come controllare efficacemente l'ambiente di produzione nell'elaborazione PCBA.

I. Controllo della temperatura e dell'umidità

1. Controllo della temperatura

La temperatura è uno dei fattori chiave che influenzano la qualità dell'elaborazione PCBA. La temperatura troppo alta o troppo bassa influenzerà la qualità dei componenti e della saldatura.

Ambiente a temperatura costante: mantenere un ambiente di temperatura costante nel seminario di produzione e la temperatura di solito si raccomanda tra 20-25 ℃.

Monitoraggio della temperatura: utilizzare un sensore di temperatura per monitorare la temperatura dell'ambiente di produzione in tempo reale per garantire che la temperatura sia all'interno dell'intervallo prestabilito.

Sistema di condizionamento dell'aria: installare un efficiente sistema di condizionamento dell'aria per regolare e mantenere la temperatura nel seminario.

2. Controllo dell'umidità

L'umidità ha un impatto significativo sulla saldatura e sulla memoria dei componenti nell'elaborazione PCBA. L'umidità eccessiva causerà l'ossidazione dell'articolo di saldatura e l'umidità dei componenti, mentre un'umidità troppo bassa causerà problemi di elettricità statica.

Ambiente di umidità costante: controllare l'umidità del seminario di produzione tra il 40% -60% per garantire che l'umidità ambientale sia moderata.

Monitoraggio dell'umidità: utilizzare i sensori di umidità per monitorare i cambiamenti di umidità in tempo reale e regolare le apparecchiature di umidificazione o deumidificazione in tempo.

Equipaggiamento di deumidificazione: installare un deumidificatore o un'umidificatore per regolare l'umidità secondo necessità per impedire all'ambiente troppo secco o umido.

Ii. Misure anti-statiche

1. Rischi di elettricità statica

L'elettricità statica può danneggiare i componenti elettronici, con conseguente riduzione della qualità del prodotto e aumento del tasso di fallimento. Pertanto, le misure anti-statiche sono una parte indispensabile dell'elaborazione PCBA.

Pavimento antistatico: deporre il pavimento antistatico nel seminario di produzione per ridurre l'accumulo di elettricità statica.

Banco di lavoro antistatico: utilizzare materiali antistatici per creare il banco di lavoro per garantire che non venga generato elettricità statica durante il funzionamento.

Braccialetto antistatico: gli operatori indossano braccialetti anti-statici e terreno per eliminare l'elettricità statica umana.

2. Monitoraggio elettrico statico

Stabilire un sistema di monitoraggio elettrostatico per rilevare l'elettricità statica nel seminario in tempo reale e prendere misure tempestive per eliminare l'elettricità statica.

Tester di elettricità statica: utilizzare un tester elettrostatico per rilevare regolarmente la tensione di elettricità statica in officina per garantire che sia all'interno di un intervallo di sicurezza.

Eliminatore statico: installare un eliminatore statico per eliminare l'elettricità statica attraverso il vento ionico e altri metodi per mantenere l'equilibrio statico dell'ambiente.

Iii. Controllo della qualità dell'aria

1. Purificazione dell'aria

La polvere e gli inquinanti nell'aria influenzeranno la qualità dell'elaborazione PCBA, quindi è molto importante mantenere l'aria in officina.

Sistema di filtrazione dell'aria: installare un sistema di filtrazione dell'aria ad alta efficienza per filtrare polvere e particelle nell'aria.

Pulizia regolare: pulire regolarmente il seminario di produzione per ridurre l'accumulo di polvere e inquinanti.

Camera pulita: impostare una stanza pulita nei collegamenti a processo chiave per garantire un ambiente di produzione ad alta pulizia.

2. Controllo dannoso del gas

Alcuni processi di produzione produrranno gas dannosi, che devono essere controllati e dimessi in tempo per garantire la salute degli operatori e la sicurezza dei prodotti.

Sistema di scarico: installare un sistema di scarico efficiente per scaricare prontamente i gas dannosi generati durante il processo di produzione.

Rilevatore di gas: utilizzare un rilevatore di gas per monitorare la concentrazione di gas dannosi nel seminario per garantire che si trovi all'interno di un intervallo sicuro.

Apparecchiature di ventilazione: mantenere buone condizioni di ventilazione, scaricare i gas dannosi nel tempo e garantire la circolazione dell'aria.

IV. Illuminazione e controllo del rumore

1. Controllo dell'illuminazione

Buone condizioni di illuminazione contribuiscono all'efficienza degli operatori e all'accuratezza dell'ispezione del prodotto.

Luce naturale: fare pieno uso della luce naturale per ridurre l'affaticamento degli occhi e migliorare l'efficienza operativa.

Illuminazione artificiale: nel caso di luce insufficiente, l'illuminazione artificiale viene utilizzata per mantenere un ambiente di lavoro uniforme e luminoso.

Lampada senza ombra: nel delicato processo di funzionamento e ispezione, utilizzare la lampada senza ombra per garantire la luce uniforme senza interferenze ombra.

2. Controllo del rumore

Il rumore eccessivo influenzerà la concentrazione e l'efficienza del lavoro degli operatori, quindi è necessario controllare efficacemente il livello di rumore nel seminario di produzione.

Misure di isolamento del suono: prendere misure di isolamento sonore per apparecchiature che generano rumore, come l'installazione di coperture di isolamento sonoro e l'uso di materiali di isolamento sonori.

Monitoraggio del rumore: utilizzare le apparecchiature di monitoraggio del rumore per monitorare il livello di rumore in workshop in tempo reale per assicurarsi che sia in un intervallo ragionevole.

Terbulini: fornire agli operatori i tappi per le orecchie anti-rumore per ridurre l'interferenza del rumore sul lavoro.

Conclusione

InElaborazione PCBA, il controllo dell'ambiente di produzione è un fattore importante per garantire la qualità del prodotto e l'efficienza di produzione. Controllando efficacemente la temperatura e l'umidità, adottando misure anti-statiche, mantenendo la qualità dell'aria e ottimizzando l'ambiente di illuminazione e rumore, le aziende possono creare un ambiente di produzione efficiente e sicuro e migliorare il livello complessivo di elaborazione PCBA. In futuro, con il continuo progresso della tecnologia, il controllo dell'ambiente di produzione diventerà più intelligente e raffinato, fornendo una solida garanzia per lo sviluppo del settore della lavorazione della PCBA.

-

Delivery Service

-

Payment Options